Dzięki czujnikom przepływu SMC możesz łatwo i niezawodnie monitorować do 10 obwodów. I na najmniejszej możliwej przestrzeni!

W SMC pomagamy Ci uczynić procesy tak wydajnymi i stabilnymi, jak to możliwe. Dystrybucja wody chłodzącej jest zawsze ważnym zagadnieniem – od instalacji po konserwację.

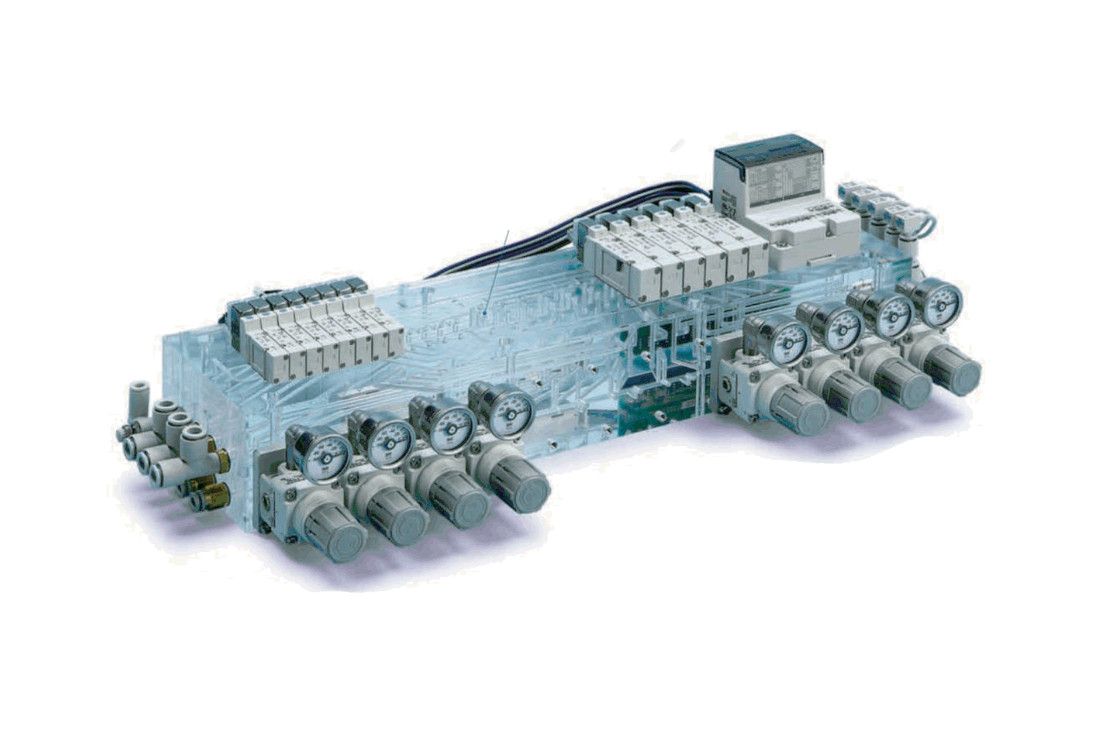

Modułowy układ rozdziału wody chłodzącej

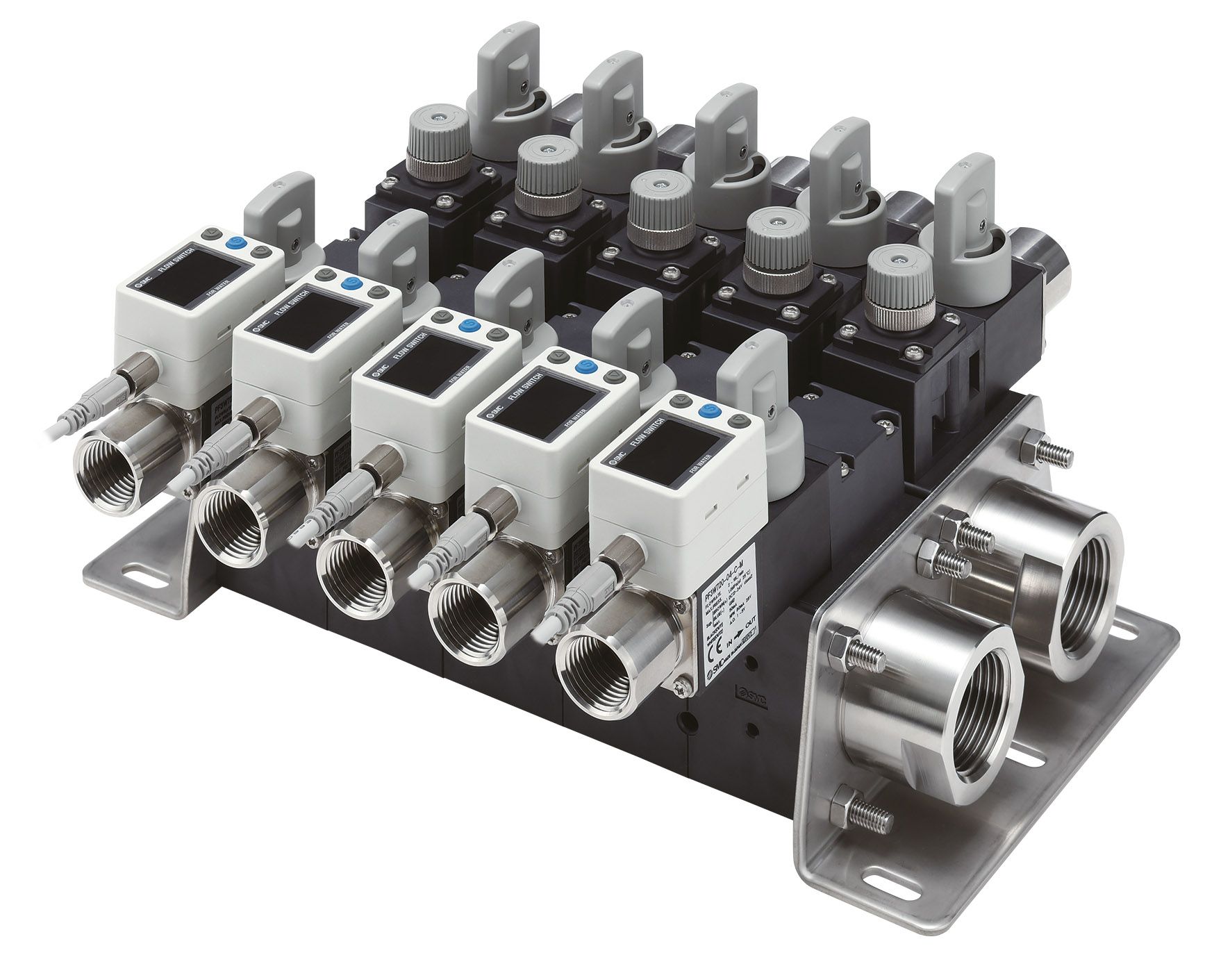

Modułowe czujniki przepływu serii PF3W pomagają oszczędzać. Miejsce, czas i pieniądze. Są kompaktowe, więc zajmują mało miejsca i jednocześnie monitorują do 10 obwodów. I to przy zakresach przepływu od 0,5 do 4 litrów, od 2 do 16 litrów lub nawet od 5 do 40 litrów na minutę.

Seria PF3W ma wiele zalet: wszystkie materiały stykające się z mediami są wolne od miedzi, a zatem kompatybilne z wodą dejonizowaną, mają zintegrowany moduł pomiaru temperatury i są już zmontowane. To sprawia, że montaż jest szczególnie łatwy i tani, i ogranicza do minimum możliwości wycieków.

Przepływ czynnika chłodzącego jest regulowany za pomocą zaworu iglicowego i można oddzielnie zamykać poszczególne obwody w celu konserwacji, co minimalizuje przerwy w produkcji.

Niezawodne czujniki przepływu do Twoich procesów

Niezawodne czujniki przepływu do Twoich procesów

Innym ważnym zagadnieniem jest monitorowanie temperatury czynnika. Zintegrowane dwukolorowe wyświetlacze zapewniają szybki dostęp do wszystkich istotnych informacji dla każdej nitki. Pozwala to rozpoznać zmiany procesu we właściwym momencie i zawsze kontrolować, czy funkcja chłodzenia została zapewniona.

Nawiasem mówiąc, zasada pomiaru wirowego Karman Vortex w naszych czujnikach przepływu eliminuje potrzebę stosowania ruchomych części, co znacznie wydłuża żywotność.

Dalsze zalety: łatwość użycia, cyfrowe wyjście przełączające i wyjście analogowe. Oczywiście czujniki przepływu SMC mogą być łączone z chillerami SMC dzięki kompatybilnym układom we/wy.

Gdzie stosowane są czujniki przepływu?

Wiele procesów zależy od bezpiecznego chłodzenia. Czujniki przepływu SMC są zatem stosowane w różnych gałęziach przemysłu. Na przykład w obróbce laserowej, gdzie precyzyjne urządzenia chłodzące zapewniają stałą temperaturę. Dystrybucja chłodziwa jest ważną częścią, która sprawia, że elementy optyczne lasera nie zmieniają się wyniku zmian temperatury, a laser może działać precyzyjnie i powtarzalnie.

Nawet w przypadku zgrzewania chłodzonego wodą czujniki przepływu serii PF3W gwarantują stałą jakość. Umożliwia to wykrywanie i korygowanie zmian procesowych w odpowiednim czasie, co ogromnie wydłuża żywotność komponentów, a jednocześnie znacznie zmniejsza nakłady na konserwację.

Oczywiście wiele innych gałęzi przemysłu i procesów korzysta z modułowych układów dystrybucji i monitorowania wody chłodzącej. Chętnie Ci doradzimy!

Chcesz wiedzieć więcej o czujnikach przepływu serii PF3W? Tutaj znajdziesz nasz katalog do pobrania.

DE

DE CZ

CZ HU

HU SI

SI EN

EN

Każde rozwiązanie składa się z pojedynczych części, które się zazębiają i są idealnie dopasowane. Z przyjemnością pomagamy naszym klientom w opracowywaniu i dostrajaniu komponentów. Podsumowując, te elementy mają duże znaczenie dla użytkownika:

Każde rozwiązanie składa się z pojedynczych części, które się zazębiają i są idealnie dopasowane. Z przyjemnością pomagamy naszym klientom w opracowywaniu i dostrajaniu komponentów. Podsumowując, te elementy mają duże znaczenie dla użytkownika: